Установки для производства маслостойких кабелей

В этой статье мы рассмотрим все аспекты, связанные с установками для производства маслостойких кабелей. От выбора оборудования до нюансов технологического процесса — вы найдете здесь всю необходимую информацию для организации эффективного и прибыльного производства. Узнайте о современных технологиях, материалах и лучших практиках в этой области.

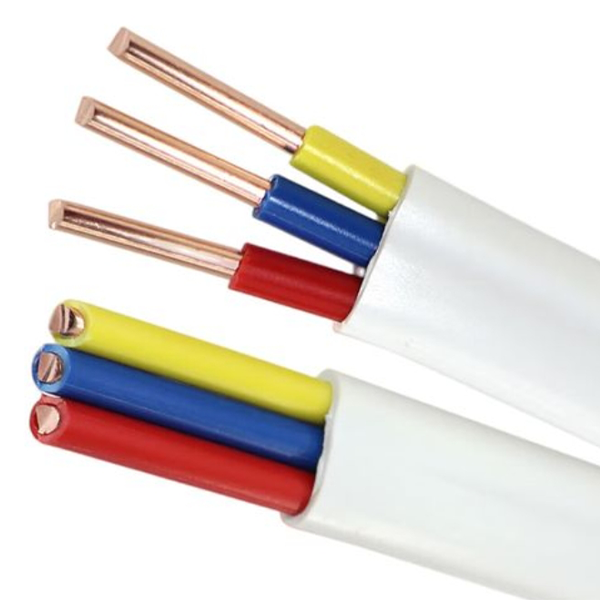

Что такое маслостойкие кабели?

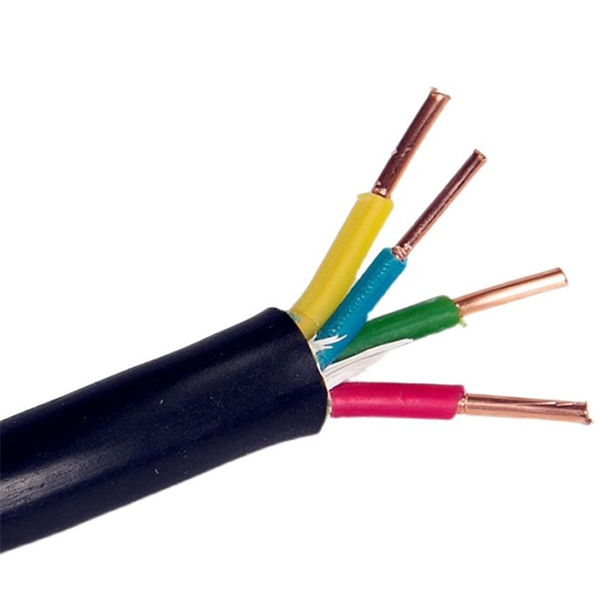

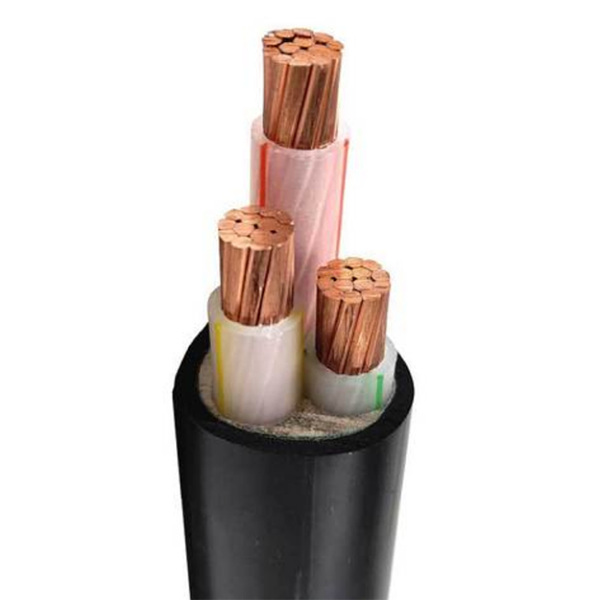

Маслостойкие кабели разработаны для работы в условиях, где они подвергаются воздействию масел, смазочных материалов и других химических веществ. Они широко используются в промышленности, включая нефтегазовую, автомобильную и машиностроительную отрасли. Основным отличием этих кабелей является их устойчивость к агрессивным средам, что обеспечивает долговечность и надежность работы.

Виды установок для производства маслостойких кабелей

Выбор установки зависит от масштаба производства, требуемой производительности и типа кабелей. Рассмотрим основные типы:

1. Экструзионные линии

Экструзионные линии – это основной тип оборудования для производства кабелей. Они используются для нанесения изоляции и оболочки на токопроводящую жилу. Состоят из экструдера, охлаждающей ванны, устройства для протяжки и намотки. Основные компоненты:

- Экструдер: Плавит и наносит полимерный материал.

- Охлаждающая ванна: Обеспечивает охлаждение кабеля после экструзии.

- Тянущее устройство: Контролирует скорость протяжки кабеля.

- Моталка: Наматывает готовый кабель на барабан.

2. Линии сшивки (вулканизации)

Эти линии используются для сшивки (вулканизации) изоляционных материалов, таких как сшитый полиэтилен (СПЭ). Процесс сшивки улучшает механические и термические свойства кабеля, делая его более устойчивым к высоким температурам и другим воздействиям. Основные элементы:

- Паровая вулканизационная труба: Обеспечивает термическую обработку кабеля.

- Система управления: Контролирует параметры процесса сшивки.

3. Линии перемотки и маркировки

После завершения основных производственных этапов, кабели подвергаются перемотке и маркировке. Маркировка включает в себя нанесение информации о типе кабеля, производителе и технических характеристиках. Эти процессы необходимы для обеспечения качества и отслеживаемости продукции.

- Устройства для перемотки: Перематывают кабель на разные катушки.

- Маркировочные устройства: Наносят маркировку на кабель.

Основные компоненты установок

Независимо от типа установки, существуют общие компоненты, которые важны для эффективного производства маслостойких кабелей.

1. Экструдеры

Экструдеры – это 'сердце' производственной линии. Они нагревают, плавятся и выдавливают изоляционный материал вокруг токопроводящей жилы. Типы экструдеров: одношнековые и двухшнековые. Двухшнековые обеспечивают более однородное смешивание материалов.

2. Головки для экструзии

Головки определяют форму изоляционного слоя. Различные типы головок используются для различных кабельных конструкций. Необходимо учитывать точность и равномерность нанесения изоляции.

3. Системы охлаждения

Охлаждение критически важно для стабилизации формы кабеля после экструзии. Включают в себя водяные ванны или воздушные системы охлаждения. Эффективное охлаждение обеспечивает высокое качество кабеля.

4. Системы управления

Автоматизированные системы управления обеспечивают контроль над всеми параметрами производственного процесса, включая температуру, скорость и давление. Повышают производительность и снижают вероятность брака.

Технологический процесс производства маслостойких кабелей

Производство маслостойких кабелей включает в себя несколько основных этапов:

1. Подготовка материалов

Выбор правильных материалов критичен для производства маслостойких кабелей. Это включает в себя выбор токопроводящих жил, изоляционных материалов (например, поливинилхлорид (ПВХ), полиуретан (ПУ), резины) и оболочек, устойчивых к маслам.

2. Экструзия изоляции и оболочки

Этот этап включает в себя нанесение изоляции и оболочки на токопроводящую жилу с использованием экструдеров. Параметры процесса, такие как температура и скорость, должны быть тщательно настроены для достижения желаемых характеристик.

3. Сшивка (вулканизация)

Для кабелей с СПЭ или другими сшиваемыми материалами этот этап включает в себя термическую обработку для улучшения свойств изоляции.

4. Охлаждение

После экструзии или сшивки кабель охлаждается для стабилизации формы и свойств.

5. Контроль качества

Качество кабеля проверяется на каждом этапе производства. Проводятся испытания на прочность, устойчивость к маслам и электрические параметры.

6. Упаковка и хранение

Готовые кабели наматываются на барабаны, упаковываются и хранятся в соответствии с требованиями.

Выбор оборудования: ключевые факторы

При выборе оборудования для производства маслостойких кабелей необходимо учитывать:

1. Производительность

Оцените необходимую производительность, чтобы выбрать оборудование, которое может удовлетворить ваши потребности.

2. Тип производимых кабелей

Убедитесь, что оборудование подходит для производства конкретных типов маслостойких кабелей, которые вы планируете выпускать.

3. Качество оборудования

Приобретайте оборудование от надежных производителей, гарантирующих высокое качество и долговечность.

4. Автоматизация

Рассмотрите возможность автоматизированных систем для повышения эффективности и снижения затрат на рабочую силу.

5. Стоимость и окупаемость

Сбалансируйте стоимость оборудования с ожидаемой окупаемостью инвестиций.

Материалы для маслостойких кабелей

Выбор материалов напрямую влияет на характеристики маслостойких кабелей.

Рассмотрим основные материалы:

| Материал | Описание | Применение |

|---|---|---|

| ПВХ (поливинилхлорид) | Устойчив к маслам и химикатам, недорогой. | Общие промышленные применения. |

| ПУ (полиуретан) | Высокая износостойкость, устойчивость к маслам. | Тяжелые условия эксплуатации. |

| Резина (EPDM, NR, CR) | Гибкость, устойчивость к высоким температурам. | Автомобильная промышленность, морские применения. |

| СПЭ (сшитый полиэтилен) | Отличная электрическая прочность, устойчивость к высоким температурам. | Высоковольтные кабели. |

Примеры применения маслостойких кабелей

Маслостойкие кабели широко используются в различных отраслях:

- Нефтегазовая промышленность: Для буровых установок, насосов и другого оборудования, контактирующего с маслами.

- Автомобильная промышленность: Для двигателей, трансмиссий и других компонентов.

- Машиностроение: Для станков, роботов и другого оборудования, где возможен контакт с маслами и смазками.

- Производство электроэнергии: Для генераторов и распределительных устройств.

- ООО?Чунцин?Южные?Огнеупорные?Кабели?и?Провода (предлагает широкий ассортимент маслостойких кабелей и кабелей специального назначения).

Советы по оптимизации производства

Для повышения эффективности производства маслостойких кабелей:

- Оптимизируйте технологический процесс: Внедряйте передовые методы и технологии.

- Автоматизируйте процессы: Используйте автоматизированные системы для контроля и управления.

- Обучайте персонал: Обеспечьте качественное обучение сотрудников.

- Контролируйте качество: Внедрите строгие системы контроля качества на всех этапах производства.

- Обслуживайте оборудование: Регулярно обслуживайте и ремонтируйте оборудование.

Заключение

Установки для производства маслостойких кабелей — это сложный, но прибыльный бизнес. Правильный выбор оборудования, качественные материалы и эффективное управление производством обеспечат успех вашего предприятия. Постоянное совершенствование процессов и внедрение инноваций позволит вам оставаться конкурентоспособными на рынке.

Примечание: Данная статья носит информационный характер и не является коммерческим предложением. Для получения более подробной информации о выборе и эксплуатации оборудования рекомендуется обращаться к специализированным поставщикам и производителям.

Источник данных:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый многожильный провод и алюминиевый многожильный провод со стальным сердечником

Алюминиевый многожильный провод и алюминиевый многожильный провод со стальным сердечником -

Стальная прядь

Стальная прядь -

1 кВ изолированный воздушный кабель

1 кВ изолированный воздушный кабель -

RVSP

RVSP -

Сетевые кабели

Сетевые кабели -

Провод для подключения оборудования RVV

Провод для подключения оборудования RVV -

Контрольный кабель типа KVV

Контрольный кабель типа KVV -

Гибкий огнестойкий кабель BBTRZ

Гибкий огнестойкий кабель BBTRZ -

Визуальный интеллектуальный кабель

Визуальный интеллектуальный кабель -

Кабели в резиновой оболочке

Кабели в резиновой оболочке -

Отводные кабели

Отводные кабели -

35 кВ и ниже экструдированный изолированный силовой кабель

35 кВ и ниже экструдированный изолированный силовой кабель

Связанный поиск

Связанный поиск- Цена промежуточного соединителя БТТЗ-1*120

- Производители медных силовых кабелей ввгнг ls

- 4 Ведущие поставщики коаксиальных кабелей

- Поставщики проводов для транспозиции

- кабели силовые медными жилами ввгнг ls

- Основные страны-покупатели плоских гибких кабелей

- Цены на легкие кабели с ПВХ оболочкой

- Цена 24-жильного волоконно-оптического кабеля

- Цена на термоусаживаемую трубку

- кабель 3х1 плоский